|

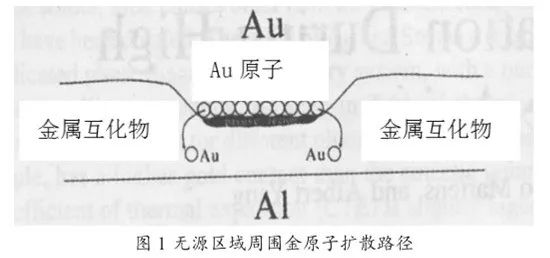

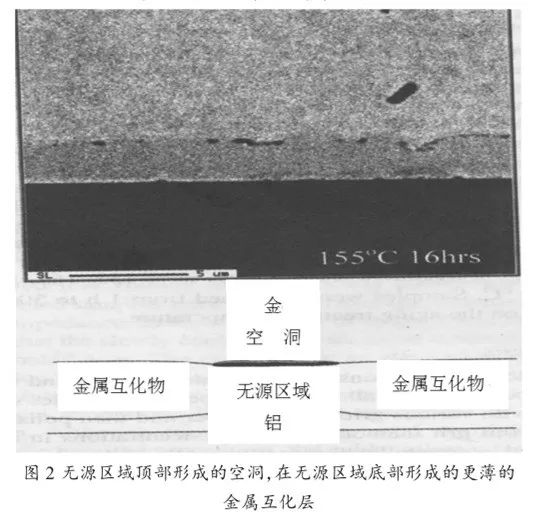

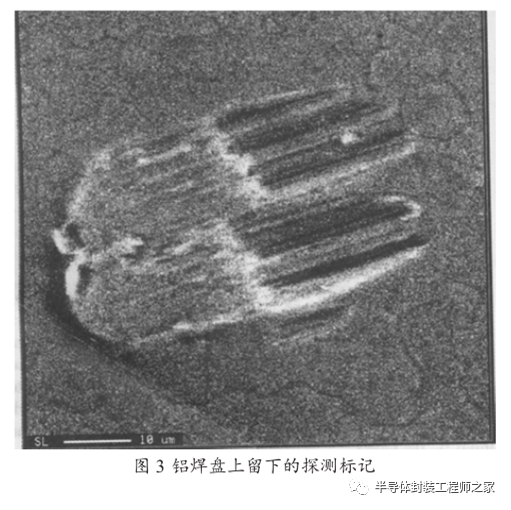

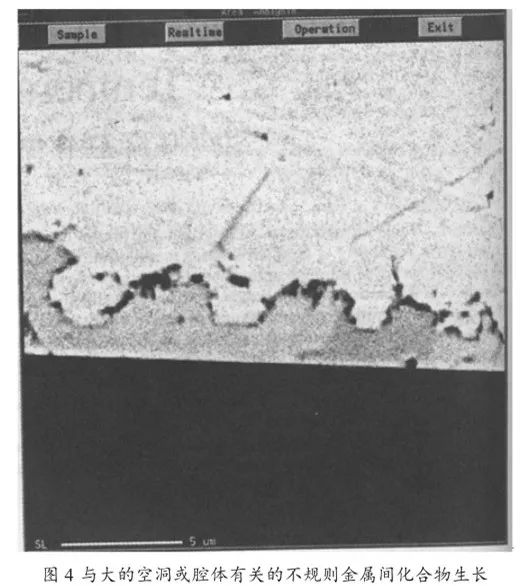

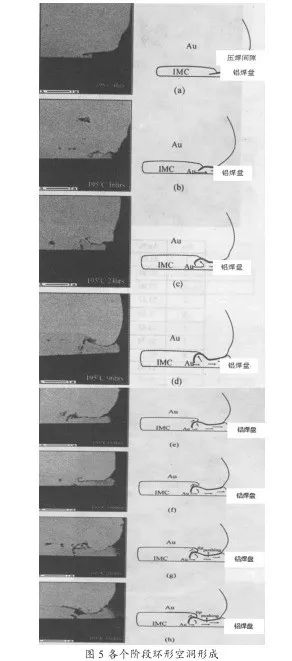

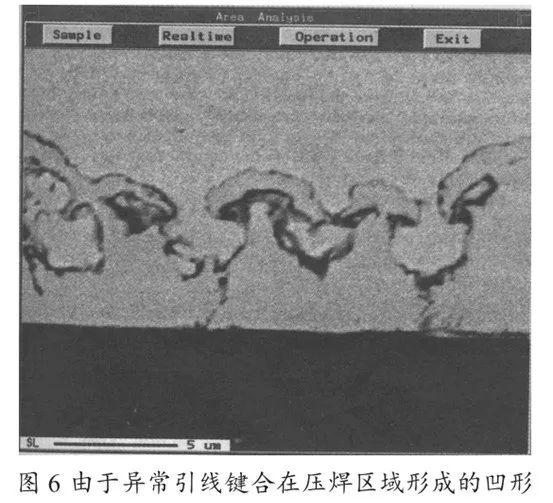

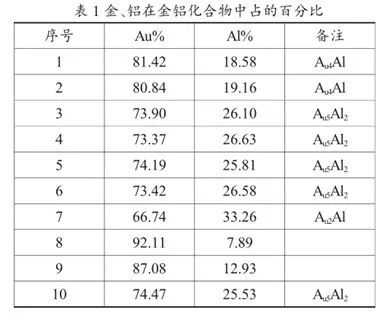

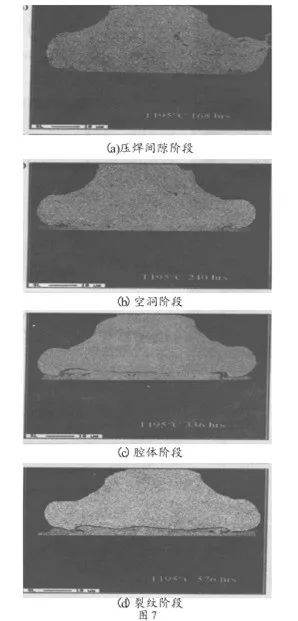

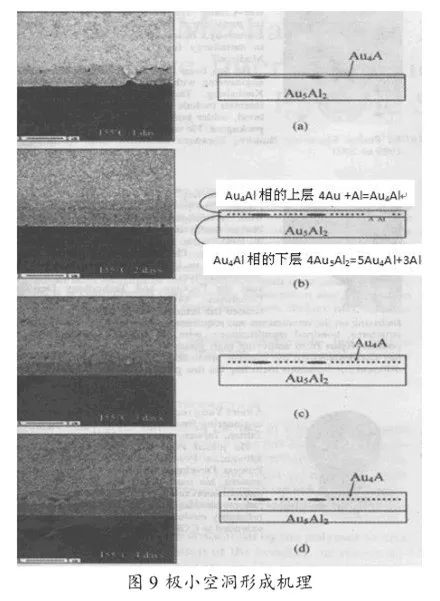

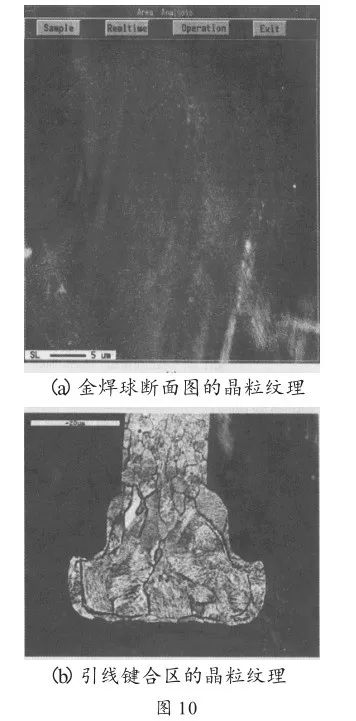

Wire Bond可靠性——高温老化期间引线键合空洞形成探讨 杨建生(天水华天科技股份有限公司)摘要: 在金 - 铝金属间化合物相中形成的空洞,降低了把金丝与焊盘键合的长期可靠性。在该文中,通过一系列微结构研究来评定引线键合中空洞的形成。把形成的空洞分为初始、环形和极小三种类型。形成初始空洞的主要原因是探测标记和铝焊盘污染,初始空洞阻碍合金扩散并使金属间化合物生长减缓。环形空洞是由热超声引线键合的超声挤搾作用造成的,这些压焊缝隙可能成为腐蚀并降低引线键合的一类卤化物形成的途径。极小的空洞是在A u4 Al 相阶段形成的。由于不同 A u4 Al 相形成的反应,或与金球表层上晶粒界面影响的关系,在这些空洞中会出现两种 A u4 Al 相的纹理。 0 引言 在半导体生产中广泛使用金丝压焊到铝焊盘的工艺技术,已出版的大量刊物报道了有关金 - 铝压焊的状况。随着电子封装先进工艺技术的快速发展,出现了更小的半导体产品,铝焊盘和金丝尺寸逐渐缩小,反应出金 - 铝压焊强度的可靠性是非常重要的。通过检查压焊失效机理,详细评定微型结构,可有效提高压焊的可靠性。 在金 - 铝金属间化合物相中形成的空洞,降低了引线键合的长期可靠性,通常压焊失效的原因是穿过金属间化合物相层的金原子和铝原子的不同的扩散产生的。对压焊失效机理研讨的传统试验方法,就是采用对器件的高温老化、断面金相检查和开封来检查金属间剖面。 在本文中,把金 - 铝压焊空洞分为三种类型:初始空洞、环形空洞和微小空洞。通过系列引线键合微结构探讨,研判空洞形成机理。 1 试验程序 1.1 材料 使用 4N级(金 >99.99%),直径为 25μm 的金丝,把试验芯片粘贴到铜类引线框架上,压焊焊盘金属化结构层是在薄的钛层上具有大约 1μm厚的铝层(Al1%Si0.5%Cu)。使用 K&S型 1488 键合机压焊样品,使压焊工艺参数最佳化并采用球剪切试验,进行球尺寸和正常生产过程中别的相关检查来核查。把压焊样品用合适的模塑料密封。模塑料应选择低应力产品,老化处理的温度为 155、165、175、195 和 205℃。依据老化处理温度,从 1 小时到 3 000 小时检查样品。 1.2 分析方法 把样品安装并接地以便揭示球焊接状况,对金相检查而言,首先把样品与各种 SiC磨料接地,接着用3μm 和 1μm 磨料钻石膏进行抛光,在扩散层中集中,用电子探针微分析仪(EPMA)检查金属间相。 2 结果与讨论 2.1 初始空洞形成的机理 初始空洞主要出现在丝焊前铝焊盘上无源区域。由于较厚的氧化铝或化学残余物造成的铝焊盘杂质可形成无源区域,比 20nm 厚的氧化物膜阻碍焊接接触并导致弱的压焊质量。对要求金和铝内部扩散的表面扩散路径而言,无源区域发挥着局部扩散阻挡的作用(如图 1 所示)。在无源区域下面形成的金属互化层与正常区域相比,更薄,初始空洞形成于其上(如图 2 所示)。初始空洞的又一来源是为了验证 IC芯片的功能,经集成电路测试试验后留在每个铝焊盘上的探测标记。   图 3 所示显示出了试验两次留在铝焊盘上的两个探测标记。有刮痕的表面诱发断面图中 V- 型空洞。采用有限元分析来检验探测标记影响。在细间距 IC封装中,铝焊盘上探测标记擦伤损坏是潜在的问题。  初始空洞的第三个来源为不适宜的丝焊技术,在不均匀压焊界面处未焊接区域大范围存在。这些未焊接区域变成初始空洞,在整个压焊界面引发不规则金属间化合物的生长,能够形成大的空洞或腔体(如图 4 所示)。  2.2 环形空洞形成机理 图 5(a)~(h)所示包括微结构示意图和简图,解释了环形空洞形成的各种发展阶段。图 5(a)所示的压焊缝隙是由于超声波热焊期间超声挤榨作用形成的。因为提供横向超声应力,没有竖向压焊力,没有有效的金 / 铝合金混合,压焊毛细管使金焊球变形并把金焊球从毛细管周边挤榨出来。超声压焊造成了焊球周边的压焊缝隙,在金属间化合物形成期间,焊球压焊区域通过沿着边缘的金和铝的内部扩散而扩大,如图 5(a) ~(d)所示。压焊缝隙增大到其最终尺寸,如图 5(d)所示。  在后来的金属间化合物进展阶段,由于在图 5(e)~(h)所示中解释的特定扩散路径,在压焊缝隙的内边缘上形成凹形。在界面上扩散,这种凹形诱发空隙、腔体和裂纹的逐渐形成。当异常压焊情况发生时,在中心压焊区域也会出现此现象,导致沿着大的腔体同样的凹形的出现(如图 6 所示)。异常的丝焊引发部分未焊接金 / 铝区域,造成压焊间隙,在压焊区域形成凹形状。  图 7(a)~(d)示出了四种典型的引线框架空洞形成发展阶段:压焊缝隙、孔隙、腔体和裂纹现象。卤化物系列穿过压焊缝隙可能被输送到中心压焊区域并腐蚀 A u4 Al相。卤化物系列起源于模塑料中的阻燃物分解。   2.3 极小空洞形成机理 极小空洞发生在 A u4 Al 相内部,如图 8 所示。随着一行行孔隙,极小空洞线的上下部分之间 A u4 Al 相的纹理是变化的。部分极小空洞是 A u4 Al 相之后残留的初始空洞,值得注意的是,引线键合金属间化合物不总是产生极小空洞现象。  假定解释在 A u4 Al 相阶段发生纹理差异的两种机理,按照探讨结果,在内部金属层中典型的相序列为Au/Au 4 Al/Au 5 Al 2 。图 9(a)~(d)所示给出了第一个机理。图9(a)所示为提供底部焊盘的铝耗尽阶段,金原子继续扩散进入金属间层,而没有铝原子从底部焊盘扩散。接着Au 5 Al 2 相分解并回转到 Au 4 Al 相,如图 9(b)较低部分所示。Au 5 Al 2 相分解反应释放铝原子,铝原子与金原子反应在较上部位形成 Au 4 Al 相。从 Au 5 Al 2 相的衰变形成Au 4 Al 相的较下部分。Au 4 Al 相的较上部分是由金原子和铝原子的反应形成的,纹理差异也许是由于这些不同成形过程,最后,Au 4 Al 相的双层厚度和中心孔隙极小空洞的尺寸会增大,分别如图 9(c)和图 9(d)所示。  另外,极小空洞形成于接近金球表面的晶粒界面,图 10(a)和图 10(b)所示依次给出了金球和变形球压焊的晶粒纹理状况。在焊球表面附近存在大约 1μm厚的表层,超声压焊的焊线火花之后,当表面快速冷却时,立即形成薄晶粒层。金属间化合物生长可达到此晶粒界面。金属间和金界面上部分初始空洞会与此晶粒界面结合,形成线性形体的极小空洞。在晶粒界面两边形成的Au 4 Al 会产生不同的纹理。极小空洞的形成与富含金属间相的生长有关,位于两个不同相层之间。注意到在没有化合物密封的情况下,真空中退火处理之后沿着金和金属间界面有极小空洞现象。  3 结束语 (1)探测标记和铝焊盘污染是在金焊球和金属互化层界面中形成初始空洞的主要原因。在不恰当的丝焊状况下,大的空洞或腔体与不规则的金属间互化层生长相连形成。初始空洞阻碍合金扩散并减慢了金属间化合物的生长率。空洞表面作为扩大金属间化合物生长过程中空洞尺寸的主要途径。 (2)环形空洞主要是由超声波热焊期间超声挤榨作用造成的。压焊缝隙作为产生腐蚀引线键合的卤化物的途径,由于焊球边缘内部扩散的扩展可增大压焊区域,压焊缝隙的内部边缘可形成大的空洞和裂纹。 (3)在 Au 4 Al 相期间形成极小空洞。Au 4 Al 相内部的两种纹理也许是由于不同 Au 4 Al 相形成的反应,或者是通过金球表面层上晶粒界面的影响造成的。 |